A cura di Redazione

Uno degli aspetti più complessi di un automobile moderna è l’assemblaggio altamente ottimizzato di innumerevoli componenti in perfetta armonia fra di loro. La simulazione CAE ha ormai un ruolo primario nei processi di validazione delle prestazioni di ciascun componente. Il focus proposto in questo articolo si inserisce in questo contesto e tratta di un componente tanto piccolo quanto importante di un’autovettura: il meccanismo di chiusura del cofano.

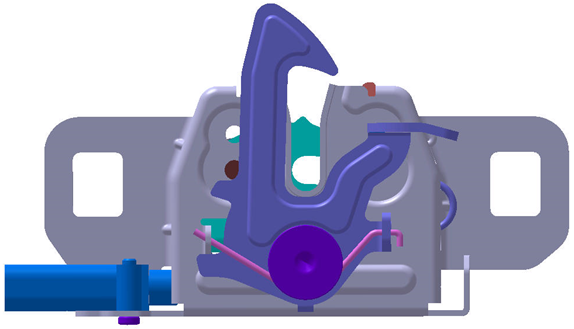

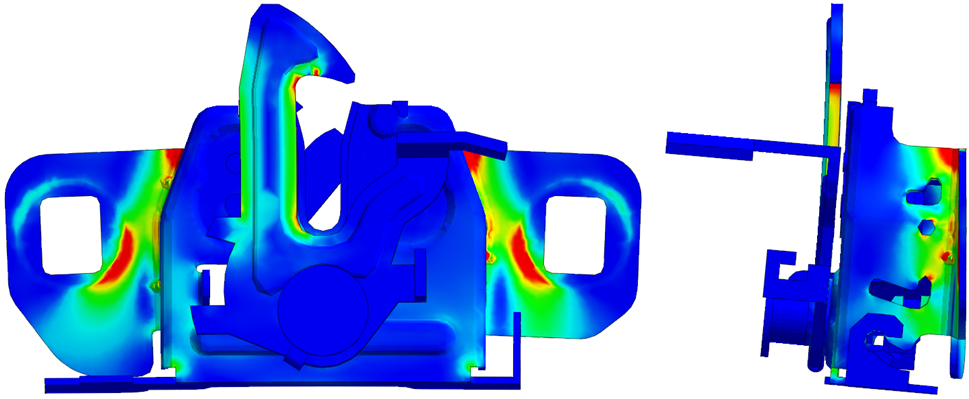

Alla complessità dell’elememto segue la complessità della sua simulazione. Il gruppo gancio deve superare un iter di validazione fatto di analisi volte a valutarne la sua deformazione e la sua stabilità sotto particolari condizioni di carico.

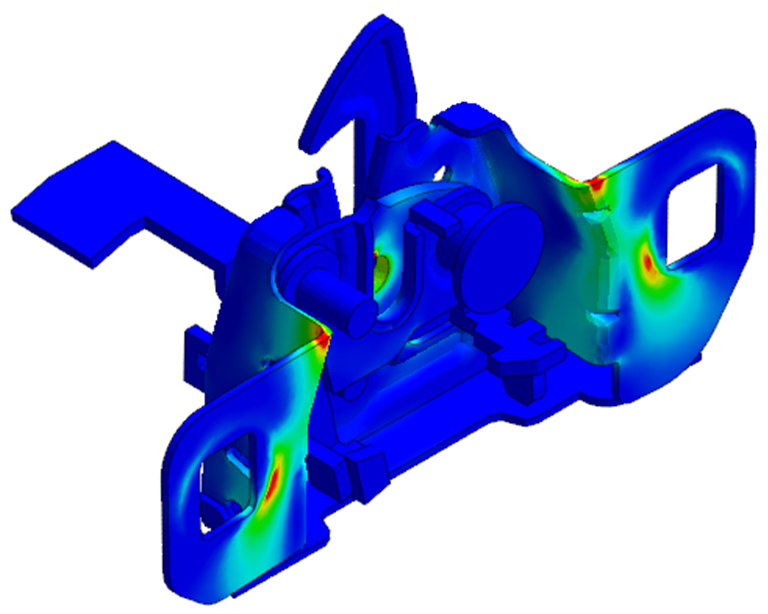

Il prodotto deve garantire il raggiungimento di elevati livelli di prestazione richiesti dagli elevati standard di sicurezza. Le analisi sul componente sono fortemente non-lineari, implementando il contatto non-lineare tra le parti interconnesse, la non-linearità del materiale e, per prevedere in modo corretto la deformabilità del tutto e i movimento dei singoli componenti secondo i relativi gradi di libertà interni, la non-linearità geometrica.

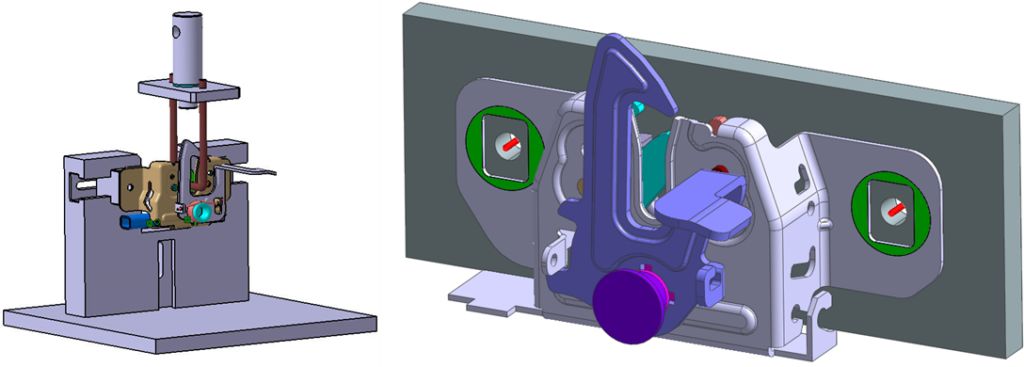

La messa a punto del modello FEM di validazione del gruppo chiusura è un’attività tutt’altro che banale a partire dalla scelta degli elementi e dallla loro numerosità, per includere poi tutti gli accorgimenti numerici volti ad introdurre nel modello tutta la complessità del componente e della sua reale condizione di lavoro. La prova di validazione del componente prevede l’applicazione di un carico che simuli sul gancio il carico di apertura del cofano; durante la prova il gancio è vincolato ad un piatto di riscontro fissato alla macchina di test. Il compito dell’analista è quello di introdurre tutte le possibili complessità che influenzeranno il risultato del modello, mantenendo l’opportuno livello di semplicità del modello stesso, sia per una velocità di analisi, ma soprattutto per mantenere il modello interpretabile e comprensibile.

Ad esempio, la modellazione dei bulloni è stata qui fatta attraverso elementi 1D ai quali viene applicato un precarico di serraggio che porta a contatto le lamiere, sulle quali viene poi definito un coefficiente di attrito di contatto opportuno per simulare in modo corretto eventuali allentamenti e conseguenti scorrimenti delle lamiere sotto corico.

La modellazione di una prova fisica è una delle attività più sfidanti e affascinanti per un analista, che deve mettere a punto un modello predittivo accurato senza inutili complessità, combinando fantasia, conoscenze ed esperienza.

La modellazione di una prova fisica è una delle attività più sfidanti e affascinanti per un analista, riuscire a mettere a punto un modello numerico ottimizzato, cioè senza inutili complicazioni, e riuscire a cogliere il risultato sperimentale con un ottima approssimazione è un risultato di grande gratificazione il cui merito va equamente suddiviso tra capacità dell'analista e robustezza del software.

Matteo Vettori

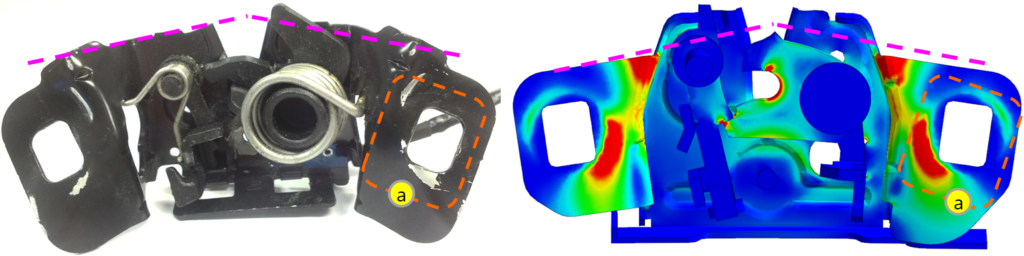

Gli forzi di schematizzazione modellazione del problema sono tutti finalizzati ad una maggiore fedeltà del risultato dell’analisi, fedeltà dimostrata dalla eccellente correlazione con i risultati delle prove sperimentali sul componente.

Come è visibile nell’immagine seguente, la sezione (A) sia nell’esperimento pratico che nell’analisi interpretativa, mostra una significativa deformazione accompagnata da un’usura osservabile. In modo notevole, l’analisi riflette la distribuzione dello stress nello stesso punto, riflettendo il comportamento osservato nell’esperimento fisico.

La meticolosa simulazione presentata è costruita sulle capacità di analisi di alto livello di midas NFX, sfruttando il potente solutore non-lineare dotato di ottime caratteristiche di stabilità e convergenza. I risultati mostrano una ottima correlazione con i dati sperimentali, sottolineando la fedeltà della previsione numerica e con le prove empiriche.

Il settore automotive è un settore dove ottimizzazione e cost-reduction sono spinte ai massimi livelli. L’analisi FEM ha trovato larga applicazione in questo settore ed oggi è indispensabile per la progettazione di un qualsiasi componente. Grazie ad un uso massiccio di calcolo strutturale FEM e simulazione fluidodinamica, negli ultimi 5-1o anni l’evoluzione tecnologica ha raggiunto livelli di eccellenza per innovazione e affidabilità.