A cura di Redazione

L’utilizzo di un software CAE nello sviluppo prodotto è una buona idea perché consente di valutare diverse soluzioni senza dover ricorrere a prototipi fisici a volte costosi e sempre dispendiosi in termini di tempo. Poter migrare l’approccio trial-and-error dallo spazio fisico dei prototipi allo spazio virtuale dei modelli numerici (FEM-CFD) è da qualche anno un trend delle migliori aziende manifatturiere. Tuttavia la simulazione può essere impiegata in un modo ancora più efficiente, abbandonando l’approccio di design-by-analysis tradizionale per una modalità di progettazione ancor più simulation-driven.

Trattiamo di questo tema attraverso un caso applicativo che riguarda il casing in plastica di un apparecchio medicale. Il casing, oltre ad avere una funzione estetica, ha il ruolo di proteggere quanto contenuto, in questo caso la componentistica elettronica del dispositivo. Il case in questione, sotto l’effetto di una spinta dall’esterno non deve deformarsi a tal punto da interferire con l’elettronica interna.

La specifica del casing chiede il contenimento della deformata nel caso di una spinta sulla superficie esterna. Il modello FEM messo a punto simula la condizione di carico descritta nella specifica e permette di valutare la deformazione del componente.

Data questa missione, lo spazio di progetto del progettista è dato da tutte le possibili varianti del guscio a partire dalla sua “pelle” esteriore definita dal design. Intersecando lo spazio di progetto con i vincoli imposti dal processo di produzione (stampaggio ad iniezione) e con i possibili materiali definiti per l’applicazione, normalmente questo tipo di progettazioni si traduce nella ricerca di tutte le possibili (infinite) varianti di nervature e spessori del componente per raggiungere il risultato.

A questo punto il progettista ha solo l’imbarazzo della scelta e lasciandosi guidare dalla sua esperienza ed avendo come limite solo la sua immaginazione, non deve fare altro che immergersi in un loop di design-by-analysis che con un numero indefinito di soluzioni lo porterà al risultato.

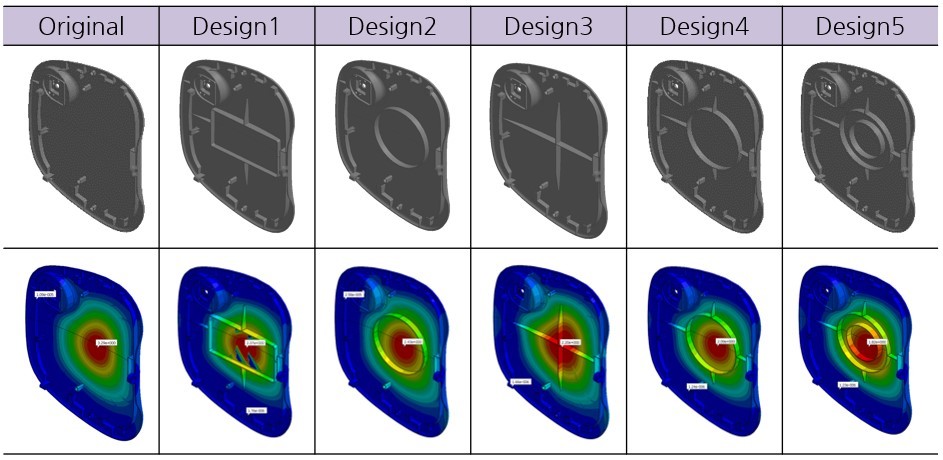

Nell’esempio in oggetto le iterazioni progettuali sono state 6 ed i relativi risultati sono riassunti nel prospetto seguente, dove sono visibili anche visibili le diverse soluzioni proposte. Quale scegliere? Tra quelle che soddisfano il vincolo di deformazione, quella che si ritiene la più soddisfacente in base ai criteri di valutazione.

Il processo di design-by-analysis si sviluppa attraverso un numero indefinito, spesso elevato, di revisioni del progetto, dall’una deriva una nuova idea/soluzione. Se non ci si da dei vincoli è facile lasciarsi prendere la mano correndo il rischio sia di dedicare troppo tempo all’attività e sia di andare fuori strada perdendo di vista il problema e l’obiettivo.

Il processo di design-by-analysis ha portato alla definizione di un design sicuramente adeguato, ma non c’è modo di sapere quanto il design scelto sia vicino alla soluzione ottimale, in altre parole quanto sia ottimizzato.

Oltre a richiedere tempo, il processo di design-by-analysis tradizionale è spesso influenzato da decisioni soggettive non necessariamente esatte ed efficaci. Nel caso applicativo in oggetto, ad esempio, il progettista ha generato varianti che hanno tutte una caratteristica comune: la disposizione delle nervature è simmetrica rispetto alla sagoma del componente. Questo nonostante la presenza di features asimmetriche nel componente.

Per ovviare ai limiti del tradizionale approccio trial-and-error nei processi di design-by-analysis un valido strumento è l’ottimizzazione topologica.

Utilizzando in modo intelligente l’ottimizzazione topologica è possibile individuare il rinforzo ottimale di una geometria predefinita. L’impostazione di una analisi di ottimizzazione richiede un piccolo sforzo in più rispetto ad una analisi sforzo-deformazione, ma produce linee guida di progettazione basate su un criterio rigoroso che garantisce di distribuire il materiale – quindi il rinforzo – dove è più efficiente. L’analisi topologica “scolpisce” il volume di ottimizzazione andando a lasciare materiale esclusivamente dove serve, mostrando al progettista quello che occhio ed esperienza spesso non vedono.

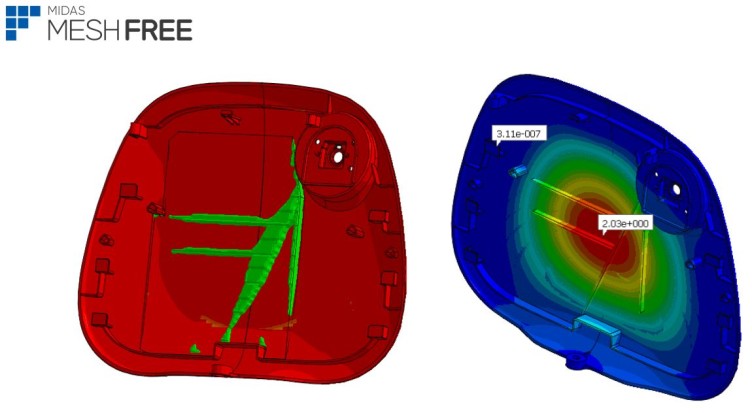

Nel caso di studio l’impiego dell’ottimizzazione topologica ha evidenziato come una nervatura simmetrica non sia la soluzione ottimale al problema. Traendo spunto dal risultato dell’ottimizzazione il progettista ha quindi individuato una strategia di progettazione differente ed inizialmente trascurata che ha permesso di raggiungere l’obiettivi di progetto con un risparmio compreso tra il 10 ed il 30% di materiale rispetto alle soluzioni sviluppate sulla sola esperienza.

Linee guida in uscita dall’ottimizzazione topologica ed il risultato finale della progettazione sono illustrati nell’immagine seguente.

L’ottimizzzione topologica lascia il materiale dove è più efficiente. Impostare un dominio di ottimizzazione all’interno di una pelle estetica di un oggetto è quel trucco che permette di sfruttare l’ottimizzazione topologica per individuare la posizione e la distribuzione ottimale di nervature e rinforzi.

Ottimizzazione Topologica.

L’analisi di ottimizzazione topologia genera all’interno di un dominio (un volume di ingombro) la geometria ottimale in base alle condizioni di carico e di vincolo applicate . Nell’Additive Manufacturing il risultato di una ottimizzazione può essere direttamente prodotto (con i dovuti accorgimenti), in tutti gli altri casi, il risultato dell’ottimizzazione è un super-potere del progettista, che gli permette di vedere quello che spesso è invisibile. Basandosi sui risultati di una ottimizzazione il progettista può sviluppare la forma ottimizzata del proprio componente verificando sempre in una nuova iterazione di calcolo la soddisfazione delle specifiche di progetto.